Общие сведения

Цирконий (Zr) — это элемент таблицы Менделеева, атомный номер которого равен 40, а его атомный вес составляет 91,22. При нормальном состоянии и в нормальных условиях, данный материал представляет собой блестящий металл с серебристо-белым оттенком. Плотность такого сырья достигает 6,45 г/см3. Данный металл в чистом виде, не содержащий никаких примесей, отличается тем, что у него очень высокая пластичность, и он очень легко поддается обработке как холодной, так и горячей. Тут стоит отметить, что это сырье, как и титан, к примеру, резко потеряет свои механические свойства, если его соединить с примесями неметаллических веществ. Худшим соединением считается цирконий и кислород.

Свойства материала и сплава

Сам по себе цирконий выделяется тем, что у него довольно высокая устойчивость к различным кислотам. Данное сырье не растворяется в такой среде, как азотная и соляная кислота или щелочи. Эта характеристика является ключевой. На ее основе создается множество циркониевых сплавов. К примеру, если взять многокомпонентные сплавы магния и добавить к ним такой элемент, как цирконий, то материал станет намного устойчивее к воздействию коррозии. Если создать сплав титана и циркония, то повысится устойчивость к кислотам у первого элемента.

Также стоит отметить, что все циркониевые сплавы с другими металлами характеризуются тем, что они не теряют своей вязкости в широком интервале температуры, сопротивление ударным механическим нагрузкам сохраняется на очень высоком уровне. Можно привести пример сплава магния с несколькими процентами цинка и всего с несколькими десятыми процента циркония. Полученный в итоге металл будет практически вдвое прочнее, чем простой магний, а также он сможет сохранять свою прочность при температуре до 200 градусов по Цельсию.

А1. что является сплавом :1)никель 2)цирконий 3)бронза 4)железо

А2. какой сплав не содержит Fe:1)чугун 2)сталь 3)булат 4)нихром А3. что встречается в природе самородном состоянии: 1)алюминии 2)золото 3)магнии 4)цинк А4. в каком процессе используется восстановление: 1)пирометаллургии 2)гидрометаллургии 3)в электрометаллургии 4) во всех процессах В1. Установите соответствие: А)алюминий Б)медь(||) В)железо Г)золото 1 раствор серной кислоты ,2 вода,3 раствор в соляной кислоте ,4 раствор в щелочи,5 раствор в азотной кислоте,6 раствор в цианида натрия

1) 3 2) вроде 4 3) 2 4) 4 В1 А4 Б1 В2 Г5,1 (не совсем уверен на счёт Г) Вот так как то)

Описание характеристик

Циркониевые сплавы наиболее активно используются в таких областях, как оболочки ТВЭлов, труб топливных каналов, различных деталей ТВС. Сам по себе цирконий характеризуется еще и тем, что сечение поглощения нейтронов довольно низкое. По этому показателю он уступает лишь таким веществам, как магний и бериллий. Кроме этого, температура плавления циркония очень высока.

Циркониевые сплавы, использующиеся в разных отраслях, характеризуются тем, что у них очень высокая коррозионная стойкость в воде, в пароводяной смеси, в насыщенном и перегретом паре до температуры примерно в 350-360 градусов по Цельсию. Также стоит отметить, что в ближайшем будущем ожидается, что этот температурный предел будет повышен до более высоких значений.

Механическое свойства циркониевых сплавов

Циркониевые сплавы,

сплавы на основе

циркония.

До начала 50-х гг. 20 в. Ц. с. изучались мало и практически не применялись, а полученная в то время информация об их свойствах во многих случаях была недостоверной, вследствие использования для исследований недостаточно чистого циркония и несовершенных методов приготовления сплавов. Положение резко изменилось, когда в начале 50-х гг. удалось получить цирконий, очищенный от примеси гафния, и было обнаружено, что такой металл имеет малое поперечное сечение поглощения тепловых.

| Полуфабрикат (состояние) | |||||||

| предел прочности sВ | Относи- тельное удлине- ние d % | предел прочности sВ | Относи- тельное удлине- ние d % | ||||

| Мн/м2 | кгс/мм2′ | Мн/м2 | кгс/мм2′ | ||||

| Циркалой-2 | Листы (отожжённые) | 480 | 48 | 22 | 200 | 20 | 35 |

| Zr2,5Nb | То же | 450 | 45 | 25 | 300 | 30 | 23 |

| Циркалой-2 | Трубы (холоднокатаные) | 690 | 69 | 22 | 400 | 40 | 19 |

| Zr2,5Nb | То же | 790 | 79 | 27 | 560 | 56 | 23 |

нейтронов. Это позволило рассматривать цирконий (при наличии других благоприятных свойств) как весьма перспективный материал для конструкций энергетических ядерных реакторов на тепловых нейтронах. Однако, как показали первые исследования, использовать для этой цели нелегированный цирконий не представлялось возможным в первую очередь из-за нестабильной коррозионной стойкости его в нагретой воде. Это обстоятельство стимулировало начало интенсивных исследований Ц. с., в результате чего были разработаны промышленные сплавы, нашедшие широкое применение в ядерной энергетике. Ц. с. используются для элементов конструкции активной зоны ядерных реакторов на тепловых нейтронах — оболочки тепловыделяющих элементов (твэлов), каналы, кассеты, дистанционные решётки и др. Наибольшее применение Ц. с. получили в реакторах с пароводяным теплоносителем. Ц. с. наряду с малым поперечным сечением поглощения тепловых нейтронов обладают высокой и стабильной коррозионной стойкостью в воде и паре высоких параметров и в других агрессивных средах, хорошей пластичностью и удовлетворительными прочностными характеристиками. К легирующим элементам Ц. с. предъявляется комплекс требований: одни из них должны значительно ослаблять (подавлять) вредное влияние азота на коррозионную стойкость циркония (при допустимом содержании азота в сплавах менее 0,01%), другие — ощутимо не увеличивать поперечное сечение поглощения тепловых нейтронов, не снижать радиационную стойкость, повышать прочностные характеристики и при этом существенно не уменьшать пластичность (сплавы должны быть пригодны для изготовления из них особо тонкостенных труб и листов, обладать хорошей свариваемостью). Поэтому выбор легирующих добавок ограничен сравнительно небольшим числом элементов при невысоком содержании их в сплавах. Для легирования используются Nb, Sn, Fe, Cr, Ni, Cu и Mo, которые вводятся в количествах от долей процента до 2—3% (в сумме).

Из большого числа исследованных Ц. с. практическое применение нашли лишь немногие. За рубежом наибольшее распространение получил американский сплав циркалой-2 (1,5% Sn, 0,1% Fe, 0,1% Cr, 0,05% Ni и не более 0,01% N). Используется также сплав циркалой-4 (отличается от циркалоя-2 пониженным содержанием никеля — 0,007%). Сплав циркалой-2 специально разрабатывался и был сначала использован для оболочек твэлов реактора первой американской атомной подводной лодки «Наутилус», затем нашёл применение во многих энергетических реакторах атомных станций для твэлов и каналов, работающих в воде и пароводяных смесях с температурой 250—300 °C. В СССР разработаны и применяются оригинальные сплавы, не содержащие олова, — Zr1Nb и Zr2, 5Nb (соответственно с 1 и 2,5% Nb). Сплав Zr1Nb впервые был применен для твэлов реактора атомного ледокола «Ленин», а сплав Zr2, 5Nb — для кассет реактора Ново-Воронежской АЭС. В середине 70-х гг. сплавы Zr1Nb и Zr2, 5Nb используются для оболочек твэлов, кассет и каналов реакторов большинства атомных электростанций СССР и социалистических стран. Кроме того, сплав Zr2, 5Nb применен в ряде реакторов в Канаде. По коррозионной стойкости сплав Zr2, 5Nb сопоставим со сплавами типа циркалой, однако он имеет меньшую склонность к наводороживанию, не подвержен снижению сопротивления коррозии под облучением и обладает большей прочностью, в частности более высоким сопротивлением ползучести. Несмотря на высокую температуру плавления циркония (1852 °C), его известные сплавы не отличаются высокой жаропрочностью и практически пригодны для работы в пароводяных средах при температурах не выше 400 °C. При более высоких температурах наряду со снижением прочности Ц. с. происходит сильное окисление их с растворением кислорода, приводящее к потере пластичности и наводороживанию, которое вызывает охрупчивание в результате образования гидридов. Механические свойства Ц. с. типа циркалой и цирконий-ниобиевых сплавов по уровню прочности и пластичности (при кратковременных испытаниях) одного порядка (см. табл.) и зависят, как и для других металлических материалов, от структурного состояния, обусловленного термической и деформационной обработкой.

Ц. с. выплавляют в дуговых вакуумных печах с расходуемым электродом и электроннолучевых печах. Используется цирконий т. н. ядерной чистоты (значительно очищенный от гафния и др. примесей с большим поперечным сечением поглощения тепловых нейтронов). Полуфабрикаты из Ц. с. изготовляются на обычном оборудовании, применяемом для многих цветных металлов. Отжиг проводится в вакуумных печах. Если в ядерной энергетике Ц. с. получили широкое распространение, то в др. областях техники они практически не нашли применения; в частности, как конструкционный и коррозионностойкий материал они уступают более прочным, лёгким и дешёвым титановым сплавам.

Лит.:

Металлургия циркония, пер. с англ., М., 1959; Труды второй Международной конференции по мирному использованию атомной энергии, Женева, 1958. Доклады советских ученых, т. 3, М., 1959, с. 486; Ривкин Е. Ю., Родченков Б. С., Филатов В. И., Прочность сплавов циркония, М., 1974; Дуглас Д., Металловедение циркония, пер. с англ., М., 1975 (лит.).

А. А. Киселев.

Оглавление

Параметры сплава

Свойства циркониевых сплавов в плане механической устойчивости довольно высоки, чего нельзя сказать о чистом цирконии. Именно легированием достигается высокая прочность материала. К примеру, такой сплав, как ниобий (Nb) и 1% циркония (Zr) будет характеризоваться тем, что предел текучести материала при температурах 20, 200, 300 и 400 градусов по Цельсию, будет равен 200, 160, 120 и 90 МПа. Такой сплав активно используется для оболочек твэлов. А, к примеру, если изменить состав циркониевого сплава с ниобием, то есть повысить содержание циркония до 2,5%, то предел текучести вырастет до 280, 220, 200 и 180 МПа, при тех же температурах.

Однако у таких материалов есть и свои недостатки. К минусам стоит отнести то, что сплав с цирконием получается слишком ползучим при достижении температуры в 320-350 градусов по Цельсию и выше. Еще одним недостатком стало то, что Zr активно растворяет водород, который часто возникает в процессе коррозии. Из-за этого будут образовываться такие вещества, как гидриды циркония, сильно снижающие пластичность сырья, что делает металл более хрупким.

Обзор титано-циркониевых (ТЦ) сплавов для использования в эндоссальных дентальных имплантатах

Дентальные имплантаты, изготовленные из бинарных титано-циркониевых (ТЦ) сплавов, зарекомендовали себя высокой прочностью, выступая биосовместимой альтернативой чистому титану, особенно в случаях, требующих применения имплантатов малого диаметра. Цель данного обзора — обобщить существующую литературу, освещающую использование бинарных ТЦ-сплавов для эндоссальных дентальных имплантатов, протестированных in vitro, на животных, и в клинических условиях.

И, более того, показать, что с точки зрения биосовместимости и остеоинтеграции ТЦ-сплав нисколько не уступает чистому титану. Из двенадцати источников, соответствующих включенным критериям, в современной литературе подтверждается мнение о том, что имплантаты малого диаметра, произведенные из ТЦ-сплавов, обладают прочностью на 40 % выше, чем имплантаты, которые были произведены из титана марки Grade IV, обработанные холодным способом. При этом коррозионная устойчивость и биосовместимость данных сплавов не уступают таковым чистого титана. Структура поверхности ТЦ-сплавов сопоставима по поддержке остеоинтеграции со стандартными методами обработки поверхности титановых имплантатов. К тому же хорошая остеоинтеграция и высокая степень приживления имплантатов из бинарных ТЦ-сплавов были подтверждены исследованиями, проведенными на животных, а также в клинических условиях.

Введение

На сегодняшний день титан (Ti) остается основным материалом для изготовления дентальных имплантатов, применяемых при лечении пациентов с частичной или полной потерей зубов [1—3]. Это отчасти объясняется высокой устойчивостью титана к коррозии как на воздухе, так и при соприкосновении с биологическими жидкостями, в результате чего на его поверхности образуется оксидная пленка, делая, таким образом, материал биосовместимым. Его механические характеристики, включая оптимальное соотношение прочность — вес и легкость в обработке, также способствуют широкому применению в имплантологии. Более того, титан способствует остеоинтеграции с окружающей костью, и именно это качество обусловливает его успешное применение для дентальных и ортопедических имплантатов [4].

Использование зубных имплантатов из технически чистого титана (Ti) имеет длительную историю, начало которой было положено в 1965 году работой Бранемарка [5]. Однако в некоторых ситуациях механическо-эластичные качества Ti являются недостаточными. Например, в случае, когда требуется имплантация одного зуба либо имплантат должен быть установлен в очень узком беззубом гребне и необходим имплантат малого (≤3.5 мм) диаметра [6—8]. К сожалению, имплантат уменьшенного диаметра ассоциируется с повышенным риском возникновения трещин и переломов, связанных с «усталостью материала» [7, 9, 10]. В результате появился стимул создать имплантаты малого диаметра (ИМД) из титановых сплавов, обладающих повышенной механической прочностью и эластичностью. Среди Ti-сплавов сплав титана, алюминия и ванадия, известный как Ti-6Al-4V и имеющий широкое аэрокосмическое применение из-за своего улучшенного соотношения прочность — вес, был и остается самым часто используемым в промышленном производстве дентальных имплантатов [11].

В связи с тем, что не существует металла или сплава, абсолютно не подверженного коррозии, необходимо учитывать коррозионные характеристики имплантационных материалов, а также изучать их возможную токсичность [12, 13]. Например, биосовместимость Ti-6Al-4V до сих пор находится под вопросом в связи с сообщениями о том, что постепенное высвобождение ионов алюминия, и особенно ванадия, с поверхности Ti-6Al-4V может вызвать местную негативную реакцию тканей, а также реакцию со стороны иммунной системы [2, 14, 15]. Таким образом, все еще продолжается поиск нетоксичного титанового сплава повышенной прочности для применения в медицинских целях.

В качестве альтернативы был предложен Ti-6Al-7Nb — сплав титана, алюминия и ниобия. Данный сплав поддерживает прочную микроструктуру Ti-6Al-4V и замещает ванадий нетоксичным ниобием. Хотя подобная структура придает прочность такому биомедицинскому сплаву, не стоит забывать, что существуют еще механизмы химического травления Ti, обеспечивающие изменение шероховатости поверхности для улучшения остеоинтеграции [17]. Более того, сплавы титана, содержащие такие нетоксичные элементы, как цирконий (Zr), ниобий (Nb), тантал (Ta), палладий (Pd) и индий (In), также продолжают исследоваться на предмет их способности соответствовать механической прочности и коррозионной устойчивости Ti-6Al-4V с повышенной биосовместимостью [13, 18, 19]. В частности, при взаимодействии с биологическими жидкостями сплавы с цирконием продемонстрировали как необходимую механическую прочность, так и высокую устойчивость к коррозии [13, 17, 19]. Биосовместимость сплавов на TiZr-основе выше, чем у Ti [20, 21].

Как указано выше, наряду с выбором материала для имплантата важным аспектом, обеспечивающим успех имплантации, также является рельеф и химический состав поверхности. Положительное влияние рельефа поверхности на остеоинтеграцию, достигаемое за счет таких методов, как металлоструйная и пескоструйная обработка и кислотное протравливание, является предметом исследования уже на протяжении нескольких десятилетий. В настоящее время на рынке преобладают микрошероховатые поверхности: они позволяют обеспечить ускоренную интеграцию кости, более высокий процент костно-имплантатного контакта (КИК) и повышенную устойчивость к деформации, что было установлено через показатели выкручивающего момента (ПВМ) при сравнении с титановыми имплантатами с полированной или обработанной на станке поверхностью [22]. Сочетание пескоструйной обработки с кислотным протравливанием поверхности титановых имплантатов, известное как обработка поверхности методом SLA® (Institut Straumann AG, Basel, Switzerland), было протестировано как на животных, так и в клинических условиях и дало результаты, подтверждающие способность рельефа усиливать костную интеграцию и обеспечивать долгосрочную стабильность [23—27]. Кроме того, было продемонстрировано, что гидрофильные поверхности могут быть остеогенными, влияя, таким образом, на созревание и дифференциацию костных клеток [28, 29]. Соответственно, с целью усиления энергии поверхности к вышеупомянутой SLA®-обработке была добавлена техника гидрофилизации, названная SLActive [30]. Данная обработка, включающая в себя промывание микрошероховатых поверхностей азотом и их хранение в солевом растворе вместо воздушной среды, была применена, чтобы улучшить первоначальные влажные условия, снижая риск контаминации и сохраняя при этом более активную поверхность титана. Благотворный эффект на дифференциацию клеток и фактор роста в титановых имплантатах, поверхность которых была обработана по методу SLActive, в сравнении с Ti-имплантатами со SLA-поверхностью был подтвержден in vitro, в опытах на животных и в клинических исследованиях [31—33]. Интересно и то, что наряду с повышенной смачиваемостью есть свидетельство того, что наноструктуры, самопроизвольно образующиеся на SLActive- поверхностях, могут также способствовать более активной реакции кости [34]. При исследовании новых сплавов с повышенной механической прочностью оптимальным было бы сохранять микрошероховатый рельеф и гидрофильные свойства поверхности, которые с полным основанием можно считать неотъемлемым элементом приживляемости Ti-имплантатов. В этом отношении бинарный TiZr-сплав стоит особняком от других сплавов по той причине, что он поддерживает аналогичную Ti-стуктуру и подходит как для SLA-, так и для SLActive-обработки [17]. В результате TiZr является привлекательным материалом для изготовления имплантатов, особенно для имплантатов малого диаметра (ИМД), благодаря своей повышенной прочности, обладая при этом свойствами биосовместимости и остеоинтеграции, присущими Ti. Таким образом, цель данного исследования — обобщить существующую литературу (с 1987 года по апрель 2012-го) по использованию бинарных TiZr-сплавов в эндоссальных дентальных имплантатах, протестированных in vitro, на животных и в клинических исследованиях. И, кроме того, продемонстрировать, что TiZr настолько же хорош, как и золотой стандарт, Ti, с точки зрения биосовместимости и остеоинтеграции.

Методы

С целью анализа всей рассматриваемой литературы относительно исследований бинарных TiZr-сплавов in vitro, на животных и в клинических условиях был использован систематический подход к поиску и изучению источников за период с 1987-го по апрель 2012 года через поисковую систему PubMed.

Результаты

Из двенадцати статей, соответствовавших критериям, четыре были посвящены in vitro и/или исследованиям механических характеристик TiZr [17, 19, 29, 35], пять — функционированию TiZr-имплантатов у животных [21, 36—39], а три давали анализ клинических результатов TiZr дентальных имплантатов [6, 40, 41]. Результаты данных исследований обобщены в таблицах № 1—3.

Таблица № 1. In vitro исследования TiZr дентальных имплантатов

Первый автор, год | Вид TiZr | Детали исследования | Основные результаты |

| Sista и его исследовательская группа, 2011 [29] | TiZr (50 % Zr) | TiZr сравнили с Ti и TiNb, пробирный анализ клеток с использованием клеточной цепочки остеобласта мышей (MC3T3-E1) и характеристик поверхности. | Больше клеток присоединились к TiZr, чем к Ti или TiNb, хотя распыление было одинаковым. TiZr и Ti показали более высокую щелочно-фосфатазную (ЩФ) активность и показатель остеокальцина (ОК), чем TiNb, свидетельствуя о дифференциации клеток. |

| Bernhard и его исследовательская группа, 2009 [17] | TiZr* (13—17 % Zr), SLActive ® | TiZr сравнили с Ti, пробирный анализ клеток с использованием остеобластоподобных клеток MG-63. | TiZr совместим с обработкой поверхности методом SLActive, используемым для Ti. Было установлено, что TiZr имеет аналогичную с Ti биосовместимость. Предел прочности на разрыв и 0.2%-ный предел текучести были, соответственно, на 40 и 60 % выше, чем данные параметры у Ti. |

| Zhang и его исследовательская группа, 2009 [19] | TiZr (12 % Zr) | TiZr сравнили с Ti, Ti6Al4V, TiAlMoZr, TiNbTaZr и нержавеющей сталью, пробирный анализ клеток с использованием лимфоцитов человека (СЕМ) и клеток MC3T3-E1. | В присутствии клеток и различных электролитов титановые сплавы с содержанием цинка показали наивысшую коррозионную устойчивость. |

| Kobayashi и его исследовательская группа, 1995 [35] | TiZr (0—100 % Zr) | TiZr сравнили с Ti-6Al-4V и Ti-Zr 6Al-4V. | При 50%-ном содержании Zr в Ti твердость и предел прочности при растяжении возросли максимально в 2.5 раза. Также было установлено повышение твердости TiZrAlV по сравнению со стандартным TiAlV. |

* Известный в промышленности как Roxolid® (Institut Straumann AG, Basel, Switzerland) для ИМД.

Таблица № 2. Исследования TiZr дентальных имплантатов на животных

Первый автор, год | Вид TiZr | Детали исследования | Основные результаты |

| Saulacic и его исследовательская группа, 2012 [37] | TiZr* (15 % Zr), SLActive ® | TiZr сравнивали с Ti и Ti6Al4V на мини-свинках в течение 1, 2, 4 и 8 недель. | Сравниваемые показатели костно-имплантатного контакта (КИК) в TiZr и Ti возрастали с 2-й по 8-ю неделю. В противоположность этому, КИК-показатели для TiAlV были значительно ниже. |

| Gottlow и его исследовательская группа, 2011 [36] | TiZr* (13—17 % Zr), SLActive ® | TiZr сравнивали с Ti на мини-свинках в течение 4 недель. | Для TiZr показатели выкручивающего момента (ПВМ) были выше, а костная зона обширнее. Для Ti и TiZr ПВМ был одинаковым. |

| Thoma и его исследовательская группа, 2011 [39] | TiZr* (15 % Zr), SLActive ® | TiZr сравнивали с Ti на собаках в течение 2, 4 и 8 недель. | Благополучное, без особых эксцессов заживление было зафиксировано как для TiZr-, так и для Ti-имплантатов. На любом временном промежутке не было зафиксировано никакой разницы для показателя КИК, равного примерно 80 %. |

| Ikarashi и его исследовательская группа, 2005 [21] | TiZr (50 % Zr) | TiZr сравнивали с Ti- и Cr-пластинами на крысах в течение 8 месяцев. | Сплав TiZr демонстрирует более хорошие механические характеристики и биосовместимость, чем Ti. |

| Shibata и его исследовательская группа, 1987 [38] | Пористый TiZr (40 % Zr), с использованием частиц 3 различных размеров | На кроликах в течение 2, 4, 8 и 12 недель. | Агломерирование частиц большего размера привело к лучшему срастанию с костью, ее заполнению и прочности сцепления (по результатам тестов). |

* Известный в промышленности как Roxolid® (Institut Straumann AG, Basel, Switzerland) для ИМД.

Таблица № 3. Клинические исследования дентальных TiZr-имплантатов

Первый автор, год | Вид TiZr | Детали исследования | Основные результаты |

| Al-Nawas и его исследовательская группа, 2011 [6] | TiZr* (13 % Zr), SLActive®, диаметром 3,3 мм | TiZr сравнивали с Ti марки Grade IV диаметром 3,3 мм, наблюдали 87 пациентов со съемными зубными протезами в течение 6 и 12 месяцев. | На протяжении 12 месяцев TiZr функционирует, по крайней мере, не хуже, чем Ti марки Grade IV, что подтверждается изменением уровня кости, количеством зубного камня и кровоточивости краевой десны. Степени приживаемости имплантата составляли 96,6 и 94,4 % для TiZr и Ti соответственно. |

| Barter и его исследовательская группа, 2011 [40] | TiZr* (13—15 % Zr), SLActive®, диаметром 3,3 мм, пришинированный к обычному Ti-имплантату | TiZr сравнивали с Ti марки Grade IV диаметром 3,3 мм, наблюдали 22 пациента в течение 2 лет. | В данной статье заявлено о первом клиническом опыте с TiZr-имплантатами уменьшенного диаметра и подтверждается достоверность концепции, так как все 20 имплантатов успешно прижились по истечении 2 лет. Уровень изменения кости (1 мм) и глубина кармана при зондировании соответствуют установленным критериям приживляемости и долговечности. |

| Chiapasco и его исследовательская группа, 2011 [41] | TiZr* (13—17 % Zr), SLActive®, диаметром 3,3 мм | Исследовалась нагрузка на протезы, на протяжении 0 и 2—12 месяцев под наблюдением находились 18 пациентов. | Остеоинтеграция всех имплантатов и протезирование успешно завершились. Резорбция кости вокруг имплантата была в пределах от 0 до 1 мм. Степень приживаемости и долговечности составила 100 %. |

* Известный в промышленности как Roxolid® (Institut Straumann AG, Basel, Switzerland) для ИМД.

Обсуждение

Механические характеристики и результаты in vitro:

Потребность в имплантатах из биоматериалов с повышенной механической прочностью как для стоматологии, так и для ортопедии обусловила поиск альтернатив для Ti-сплавов, свободных от таких токсичных элементов, как ванадий. В стоматологии использование имплантатов малого диаметра было бы полезным в ситуации замены одного зуба или при необходимости их установки при узких гребнях с полной потерей зубов. Однако до настоящего времени их применение было ограничено «эстетической зоной» в связи с риском возникновения трещин и переломов, связанных с «усталостью материала», при высокой функциональной нагрузке. Более высокая механическая прочность Ti-сплава для имплантатов малого диаметра избавила бы от необходимости восстановительной хирургии и/или костной трансплантации или аугментации в узких гребнях. Титано-циркониевый (TiZr) сплав выступает перспективным материалом для подобных применений.

Результаты всех краткосрочных исследований, проведенных на животных по настоящее время, подтверждают, что дентальные TiZr-имплантаты малого диаметра (3,3 мм) функционируют ничуть не хуже, чем из Ti.

Результаты клинических исследований:

Было проведено три клинических исследования, направленных на изучение TiZr-имплантатов в сопоставлении с Ti марки Grade IV (см. табл. № 4 для сопоставительного сравнения).

Безусловно, результаты этих клинических исследований [6, 40, 41] подчеркивают высокий уровень приживаемости TiZr-имплантатов у пациентов (в диапазоне от 95,2 до 100 %). TiZr-имплантаты соответствовали установленным для дентальных имплантатов критериям приживаемости и долговечности, демонстрируя хорошую остеоинтеграцию, допустимые уровни изменения кости, глубину кармана при зондировании, количество зубного камня и кровоточивости из десневой борозды. На основании этих предварительных результатов можно предположить, что функционирование TiZr-имплантатов будет безопасным и надежным.

Однако необходимы более долгосрочные исследования TiZr в качестве материала для имплантации, а также относительно приживаемости ИМД для того, чтобы их можно было без каких-либо ограничений рекомендовать для клинического использования.

Заключение

Обзор существующей литературы показал, что TiZr-сплавы обладают такой же, а в некоторых случаях и более высокой биосовместимостью, чем Ti. Более того, устойчивость TiZr к коррозии так же высока, если не выше, чем у Ti; вместе с тем ее α-фазная кристаллическая решетка свидетельствует о том, что методы обработки поверхности, способствующие улучшению остеоинтеграции Ti-имплантатов, можно и далее применять с новым TiZr-сплавом.

И, наконец, прочность TiZr-имплантатов оказывается на 40 % процентов выше, чем прочность Ti марки Grade IV, обработанного холодным способом, что делает TiZr-сплав перспективным материалом для изготовления ИМД даже при высокой функциональной нагрузке. На сегодняшний день было проведено немного исследований на животных и в клинических условиях, посвященных функционированию TiZr-имплантатов уменьшенного диаметра (3,3 мм) in vivo. Результаты этих исследований единогласно свидетельствуют о том, что TiZr-имплантаты функционируют не хуже Ti-имплантатов марки Grade IV. В каждом случае для TiZr-сплавов были зафиксированы хорошая остеоинтеграция и высокий уровень приживаемости. Однако все еще остается потребность в более длительном наблюдении за TiZr-имплантатами, так как на сегодняшний день период в два года является самым долгосрочным. В заключение следует сказать, что in vitro, в экспериментах на животных и в клинических условиях TiZr-сплавы продемонстрировали способность функционировать не хуже, чем Ti, подчеркивая свой приоритет в качестве материала для имплантации в будущем.

Cписок литературы находится в редакции.

Цирконий в медицине

Циркониевые сплавы в медицине используются довольно активно. Ученые путем экспериментов выяснили, что даже ношение простых циркониевых браслетов может помочь в лечении некоторых болезней, а также это может повысить общий уровень самочувствия человека.

На сегодняшний день довольно часто используются импланты (фиксаторы) в таких областях медицины, как травматология и челюстно-лицевая хирургия. Фиксаторы применяют при переломах, фиксируя кости так, чтобы они не двигались. Именно в этих случаях можно выделить такие преимущества использования циркониевых сплавов, как: высокая биологическая совместимость (имеется в виду отсутствие аллергических реакций организма человека на такой сплав или отторжение), высокие прочностные характеристики сплава, что очень важно для фиксаторов. Также стоит отметить, что отсутствие отторжения или аллергии на такое вещество привело к тому, что отпала необходимость в повторном проведении хирургической операции по извлечению фиксатора, если вдруг организм начинал отторгать имплант.

Цирконий в атомной энергетике

До 50-х годов прошлого столетия считалось, что цирконий не пригоден для использования в этой сфере. Однако именно в 50-х гг. был впервые получен материал, который полностью очищен от такой примеси, как гафний. После очистки оказалось, что чистый цирконий обладает очень малым поперечным сечением поглощения тепловых нейтронов. Именно это качество стало основным и дало возможность использовать циркониевые сплавы в атомной энергетике.

Стоит добавить, что использовать просто очищенный цирконий не получалось из-за того, что стойкость к коррозии была слишком низкой в горячей воде. После этого было принято решение об использовании именно сплавов на основе циркония. Они отлично зарекомендовали себя при применении в реакторах с пароводяным теплоносителем, а также в других подобных агрессивных средах.

Цирконий и его сплавы

СВОЙСТВА И ПРИМЕНЕНИЕ ЦИРКОНИЯ

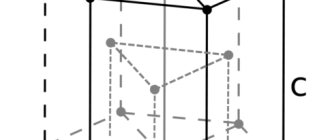

Цирконий (Zr) относится к числу тугоплавких элементов. Он открыт в 1879 г. Название его происходит от названия минерала циркония, содержащего элемент. Цирконий существует в двух модификациях. До 863°С устойчивой является модификация α с гексагональной плотноупакованной кристаллической решеткой, а от 863°С и до температуры плавления — модификация β с объемноцентрированной кубической кристаллической решеткой. При полиморфных превращениях происходит значительное изменение объема циркония. Физические и механические свойства циркония приведены ниже:

| Атомная масса | 91,22 |

| Плотность при 20°С, г/см3 | 6,45 |

| Температура, °С: | |

| плавления | 1852 |

| кипения | 3580 |

| Удельная теплоемкость, кал/г | 0,0650 |

| Коэффициент теплопроводности при 20 °С, кал/(см·сек·град) | 0,04 |

| Коэффициент линейного расширения при 20 °С, 1/град | 6,3*10-6 |

| Удельное электросопротивление при 20°С, Ом*мм2/м | 0,044 |

| Модуль нормальной упругости, кГ/мм2 | 9632 |

| Временное сопротивление при растяжении, кГ/мм2 | 17,5 |

Чистый цирконий обладает очень высокой пластичностью, которая сохраняется даже при температуре жидкого азота. Однако прочностные характеристики циркония невысоки. Примеси, присутствующие в цирконии, как правило, повышают его прочность и уменьшают пластичность. Предел прочности и предел текучести циркония резко уменьшаются с повышением температуры и становятся весьма малыми уже при 500°С, при температуре выше 400°С интенсивно развивается и ползучесть. Прочностные свойства циркония существенно повышаются путем нагартовки. Наиболее сильное упрочнение при холодной деформации достигается при степенях обжатия примерно до 20%.

Компактный цирконий обладает высокой коррозионной стойкостью во многих агрессивных средах. На него не действуют концентрированная соляная и азотная кислоты, а также органические кислоты даже при нагревании до 100°С. По коррозионной стойкости в соляной кислоте цирконий уступает только танталу и благородным металлам.

Цирконий устойчив в горячих концентрированных растворах едкого натра и обладает исключительно высокой коррозионной стойкостью при комнатной температуре в обычной и морской воде. При нагревании он устойчив в воде вплоть до 360°С. При более высоких температурах скорость коррозии циркония сильно возрастает. Для длительной работы в водяном паре при температурах, превышающих 427°С, цирконий непригоден.

Серная кислота относительно слабо действует на цирконий при концентрации менее 70%, но с повышением концентрации скорость коррозии циркония резко возрастает. Царская водка, плавиковая и концентрированная фосфорная кислоты растворяют цирконий. Хлорная и бромная воды быстро вызывают точечную коррозию циркония.

Коррозионная стойкость циркония резко снижается под влиянием примесей: азота,

углерода, титана, алюминия. Железо, никель и хром увеличивают коррозионную стойкость циркония. Сплавы циркония с оловом, дополнительно легированные железом, никелем или хромом, обладают весьма высокой коррозионной стойкостью.

Цирконий взаимодействует с газами при относительно низких температурах. Наиболее интенсивно он реагирует с водородом. Циркониевый порошок или губка поглощают водород при комнатной температуре. С повышением температуры скорость взаимодействия между ними увеличивается. Поглощение цирконием водорода сопровождается значительным увеличением объема металла. При температурах выше 800°С водород можно практически полностью удалить из циркония вакуумной экстракцией. Водород, растворяющийся в цирконии, существенно уменьшает его ударную вязкость при низких температурах. Водородная хрупкость циркония обнаруживается уже при содержании в нем водорода 0,001%. Водородная хрупкость циркония наблюдается также и после закалки с температур выше 315°С и последующего старения при температурах ниже 260°С.

Порошкообразный цирконий очень пирофорен. Тонкая стружка и опилки циркония легко загораются. При наличии в воздухе определенной концентрации циркониевой пыли и источника нагрева может произойти взрыв.

До последнего времени цирконий применяли главным образом в виде соединений и легирующих добавок к сплавам. Значительная часть его шла на изготовление высококачественных огнеупоров на основе двуокиси циркония, обладающей высокой температурой плавления, а также для изготовления специальных сортов фарфора, эмали и стекла. В форме металлического порошка цирконий находит применение во взрывчатках, зажигательных и осветительных смесях и в качестве геттера в различных электровакуумных приборах. Высокие антикоррозионные свойства циркония делают его пригодным для изготовления деталей химической аппаратуры и медицинского инструмента.

В производстве стали цирконий используется в качестве раскислителя, дегазатора и легирующего элемента. Добавка циркония в хромистые, никелевые, марганцовистые и в другие легированные стали резко повышает их пластические свойства; циркониевые стали хорошо свариваются.

Добавки даже незначительных количеств циркония или его соединений с фтором к литейным алюминиевым сплавам делают их мелкозернистыми, повышают пластичность и прочностные свойства. В таком же направлении действуют добавки циркония на магний и его сплавы.

В вакуумных лампах используют сплавы циркония с вольфрамом, что обеспечивает большую их жаростойкость, чем при применении вольфрама, молибдена, ванадия и ряда других металлов.

Наиболее широкой областью применения циркония в настоящее время являются атомные реакторы, где он выступает в качестве основного конструкционного материала. Это обусловлено малым поперечным сечением поглощения тепловых нейтронов циркония, сочетающимся с высокой коррозионной стойкостью, высокой пластичностью и хорошей его обрабатываемостью. Кроме того, вследствие небольшого модуля упругости и исключительно малого коэффициента термического расширения возникающие при высоких температурах термические напряжения у циркония меньше, чем у стали и ряда других материалов.

Для изготовления конструкционных элементов атомных реакторов чаще всего, наряду с берилием, используют циркониевые сплавы. Легирующие добавки повышают прочность и теплопрочность циркония, а также нейтрализуют вредное влияние примесей. Обычно цирконий легируют оловом, алюминием, молибденом и ниобием, т. е. элементами, имеющими относительно малое поперечное сечение поглощения тепловых нейтронов.

Прочностные свойства и сопротивление ползучести при высоких температурах наиболее сильно повышают олово и алюминий, а молибден и ниобий оказывают более энергичное упрочняющее действие при комнатной температуре. Олово нейтрализует вредное влияние азота и углерода на коррозионную стойкость циркония при работе в воде и водяном паре. Это действие усиливается при одновременном введении с оловом железа, никеля и хрома.

Примерами промышленных циркониевых сплавов для атомных реакторов могут служить сплавы циркалой-2 и циркалой-3.

Общее применение сплавов

Очень широко используется цирконий в качестве легирующего элемента. Это обусловлено тем, что металлы, к которым добавляют это вещество, становятся более жаропрочными, кислотоупорными и т.д. То есть сплав металла и циркония сильно превышает по своим характеристикам начальное сырье.

Довольно широко используется ферроцирконий. Это сплав циркония с железом. Содержание легирующего элемента Zr достигает 20% от общей массы. Используется такое вещество в металлургии в качестве раскислителя и дегазатора для стали. Алюминиево-циркониевые сплавы, к примеру, считаются наиболее устойчивыми к коррозии и применяются в катодных сетках для электровакуумных ламп. Содержание Zr в таком сплаве не более 3% от общей массы.

В черной металлургии, кроме ферроциркония, часто используется сплав Zr и кремния. Применяют его для дегазации стали. Широко используется сплав меди и циркония для изготовления токопроводящих элементов для электротехнической аппаратуры.